八种常见的胶片凹印故障原因及对策

本文综合梳理了胶片凹印过程中八种常见故障的原因及对策,以便您在遇到问题时进行排查。

1、套色不准

(1)薄膜张力变化,使横向彩色印刷套印发生变化。

应调整张力控制装置,如调整放卷装置的卷闸;合理设置滚筒的怠速;增加滚筒表面的摩擦力;调整收卷机收卷张力等

(2)印版滚筒有直径差,一、二、三色印版滚筒的半径依次增大或减小,引起横向彩色印刷套印变化。

应该重新制作盘子。

(3)规细的线密度不够,印刷套印横向歪斜。

调整光电管的灵敏度,消除印版上浆失效。

(4)导辊不平行,印刷压力不平衡,印版滚筒和压印滚筒倾斜等,造成薄膜纵向摆动,一侧松动,纵向叠印不稳定。

应该有针对性地进行调整。

(5)印版滚筒端部调节螺栓松动,造成垂直套印不稳。

应重新调整螺栓的松紧度。

(6)如果滚筒和图案滚筒之间的接触压力很大,印刷的图案会形成双重图案。

2、印刷面有黑点

(1)油墨粘度很低或流动性差。

应适当调整涂料的粘度,使涂料具有适中的粘度和良好的流动性。

(2)印版深度很深或刮刀角度调整不当。

刮刀角度要适当调整,否则要重新制作板材。

(3)印刷压力控制不当。

应适当调整。

(4)印刷品表面静电太多。

应去除静电。

(5)墨水没干好。

应加强干燥,如改善通风干燥条件。

3、印刷表面起泡

(1)如果油漆表面已经结痂,但内部油漆未干,一旦结痂破裂,会产生火山喷口状的气泡,主要是快速干燥造成的。

应采用高温-高温-低温干燥工艺路线,尽量使用慢干涂料。

(2)在印刷过程中,墨斗内会形成大量气泡,气泡会粘附在印刷辊上,导致彩印图案的网点部分消失或损坏图案.

涂料要保持合适的粘度,尽量减少涂料的滴落,并使用循环泵防止气泡进入涂料。

4、印刷面有梨皮纹

如果在干燥的印刷面上套准时,基色涂料熔化并与第二色涂料部分混合,印刷面上会形成梨皮图案。

一是适当调整涂料的粘度;二是正确控制干燥速度;三是合理确定板块深度。

5、吸墨性差

当产品涂膜表面印刷多种颜色时,当第二种颜色的涂料印刷在一种颜色的漆膜上时凹印刮刀凹印刮刀,如果吸收性不好,涂层转移后的点会变得独立,形成一个肉质点。更深一点,肉的其他部分不太圆。这与涂料转移量或不协调等问题无关,主要与转移后点漆的扩散有关。

对此,一是在二色漆中使用了滞后溶剂;二是尽量使第二色油墨刮刀位置靠近印刷压力方向;第三,第二色后的油漆要尽量轻压;四是适当加深第二种颜色的深度;五是在底色涂料中使用还原剂;六是适当提高彩印速度。

6、印辊生锈快

(1)刮刀太厚。

改用更薄的刀片。

(2)刮刀与印刷辊的接触压力非常高。

两者的接触压力要适当调整。

7、刀片很快生锈

(1)刀片很薄。

改用较厚的刀片。

(2)刀片和印刷辊之间的接触压力非常高。

两者的接触压力要适当调整。

8、版网屏蔽

(1)在打印过程中,随着大量溶剂的挥发,油墨的粘度降低,导致网线内的油漆变干堵塞。

口渴的油漆要定期清洗。

(2)刮刀位置离印辊较远,印版辊半径大或印版辊步入涂布槽深度不够时,热风从机器影响版辊表面涂层,容易造成严重堵塞。

应该有针对性地进行调整。

(3)墨水中混入杂质导致堵塞。

去除杂质并过滤油漆。

(4)印刷过程中,操作温度很高,导致版辊丝网线内溶剂挥发速度非常快,造成版网堵塞。

尽量降低操作体温。

(5)版辊网线蚀刻深度不合适。

应该重新制作盘子。

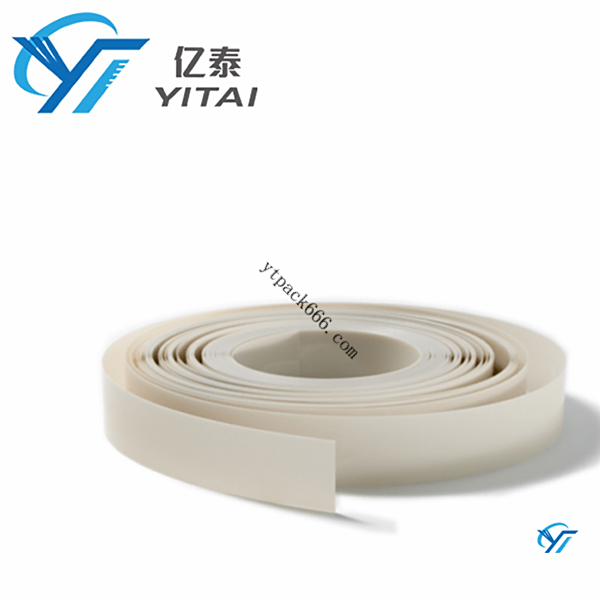

关于亿泰 【亿泰】总部位于江南水乡——昆山,主销产品:油墨刮刀,刮墨刀、刀版弹垫、模切弹垫、优力胶垫、圆模板、平模板、胶合板、模切刀、刀模手动机器、磁性辊等。所有产品均旨在提高纸箱及印刷企业的生产配条件质量并降低运营成本。【亿泰】在国内拥有36家伙伴公司销售,全球超1000家客户,远销海外。有关该公司及其产品的更多信息,请访问www.ytpack666.com, 咨询电话:15806261053